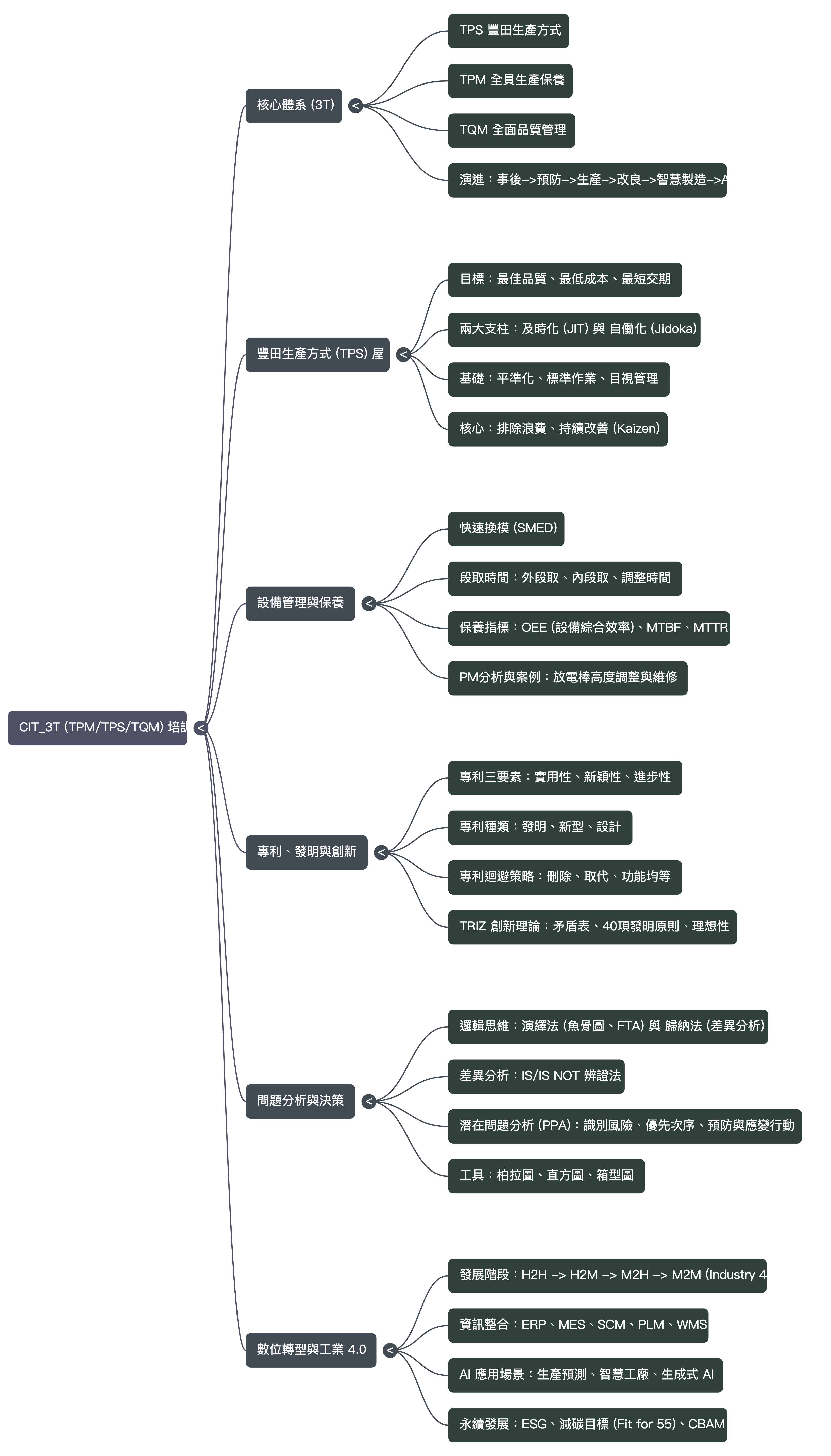

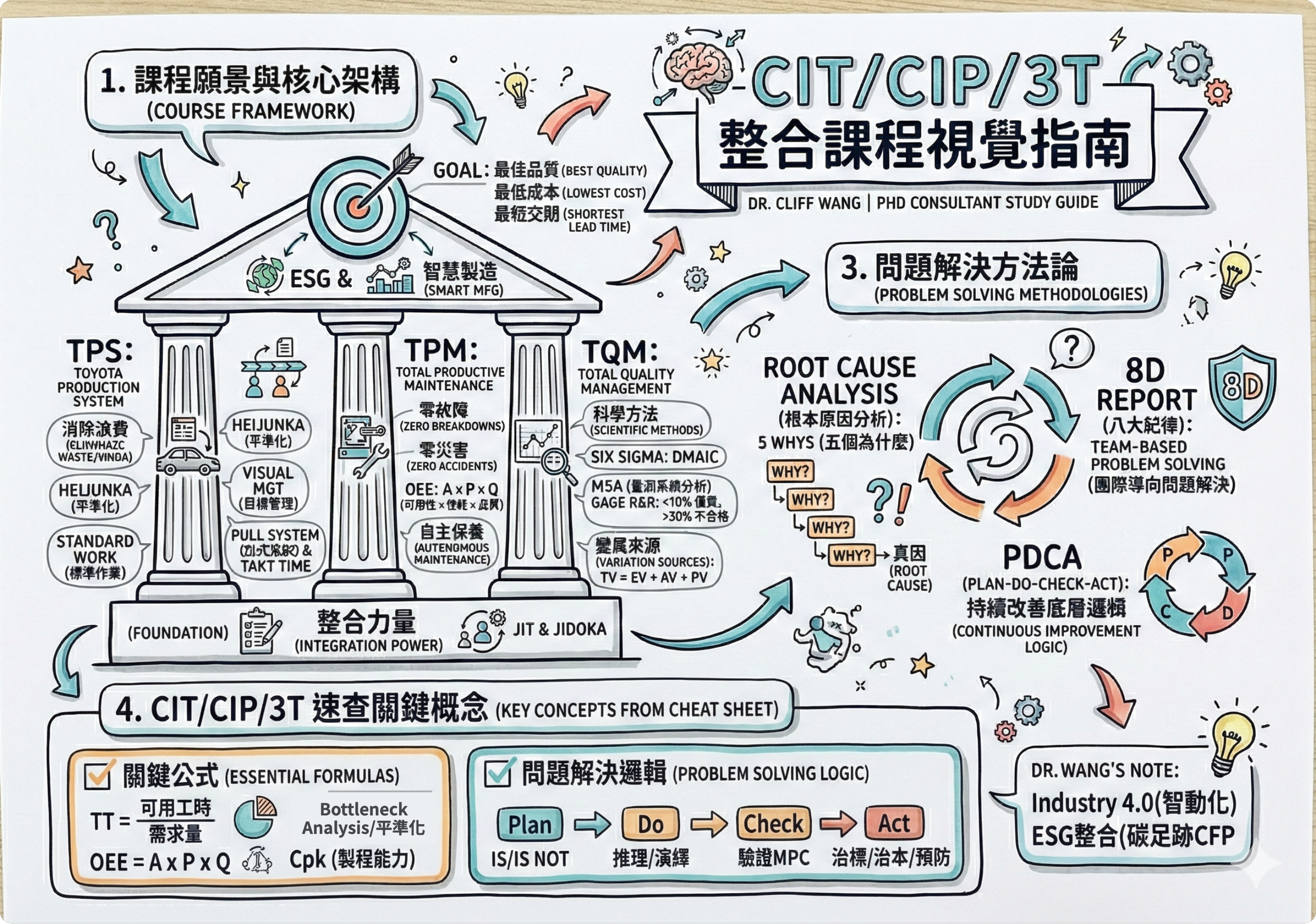

3T 整合:打造世界級製造競爭力

本課程整合了製造業三大支柱:全方位生產保養 (TPM)、豐田生產系統 (TPS/Lean) 與全面品質管理 (TQM)。結合世界一流企業推行 20 餘年的 CIT/CIP (持續改善團隊/流程) 經驗,旨在透過系統化的方法消除損失、創造價值,並引入現代化 AI 技術進行數位轉型。

學習成果

掌握 3T 整合框架

理解 TPM、TPS、TQM 如何協同運作,打造世界級製造體系。

實施 CIT/CIP 持續改善

運用 8D、PDCA、DMAIC 等方法論,建立系統化改善機制。

善用 AI 優化製造流程

學習如何運用 AI 工具進行數據分析、預測維護與智慧決策。

應用世界級工具與方法

熟練運用 QC 七手法、SPC、FMEA、VSM 等實戰工具。

3T 核心支柱

TPM

Total Productive Maintenance

追求設備總合效率 (OEE) 最大化,透過全員參與的預防保養體系,實現零故障、零不良、零災害的終極目標。

TPS / Lean

Toyota Production System

消除七大浪費 (MUDA),建立精實價值流,透過 JIT (Just-In-Time) 與自働化 (Jidoka) 雙引擎,實現高效率、低庫存、快速反應的生產體系。

TQM

Total Quality Management

全員參與的品質管理體系,透過持續改善 (Kaizen) 與客戶導向思維,建立從供應商到客戶的完整品質保證鏈,並整合 ESG 永續發展理念。

3T 整合框架

| 層級 | 核心要素 | 作用 |

|---|---|---|

| 設備層 (TPM) | 設備穩定性、OEE 最大化 | 確保生產基礎穩固 |

| 流程層 (TPS) | 消除浪費、價值流優化 | 提升效率與反應速度 |

| 品質層 (TQM) | 品質保證、客戶滿意 | 確保產出符合標準 |

| 改善引擎 (CIT/CIP) | 8D、PDCA、持續改善 | 驅動體質提升與防再發 |

| 賦能層 (AI) | 數據分析、預測、優化 | 加速決策與智慧化 |

| 環境層 (Industry 4.0 & ESG) | 數位轉型、永續發展 | 對接未來趨勢 |

整合精髓:TPM 穩設備、TPS 順流程、TQM 保品質,CIT/CIP 持續改善,AI 智慧賦能,Industry 4.0 & ESG 引領未來。

課程結構

課程概覽

3T 整合框架與學習路徑

AI 設定

啟動 AI 智慧顧問功能

CIT/CIP 與 8D

持續改善與問題解決方法論

TPM 管理

全員生產保養體系

TPS 精實

豐田生產系統與精實製造

TQM 品質

全面品質管理與五大工具

工業 4.0 & ESG

數位轉型與永續發展

關鍵工具

QC 七手法與實戰應用

AI 輔助 3T

AI 在製造管理的實際應用

啟動 AI 智慧顧問

輸入您的 API Key 以啟用「3T 智慧診斷」功能。支援 Gemini, ChatGPT, Deepseek 與 Azure Copilot。

CIT/CIP 持續改善與 8D 思維

Continual Improvement Team · 從「寫報告」升級到「治理體質」

問題類型 × 方法選擇(避免「不該啟動的 CIT/CIP」)

Management Decision Aid目的:把資源用在刀口上。不是所有問題都需要完整 8D;有些只需 Quick Fix,但重複、跨部門、影響 KPI 的議題才值得啟動 CIT/CIP。

| 問題類型 | 建議方法 | 啟動門檻(常用) | 輸出物 |

|---|---|---|---|

| 單一偶發異常 | 5Why / 快速 8D(精簡版) | 影響小、可單位內解決 | 對策 + 追蹤 |

| 重複發生不良 / 客訴 | 標準 8D | 再發率高、跨班/跨線、客戶風險 | 8D + 防再發(D7) |

| 系統性品質/成本/交期 | CIT/CIP + LSS(Lean 6 Sigma) | 影響 KPI、需數據驗證 | 專案章程 + 改善計畫 |

| 策略性體質問題 | 年度 CIT/CIP Program | 與策略/年度目標連動 | 年度改善組合(Portfolio) |

標竿企業(如 TSMC)的 CIT/CIP 成功運作模式

CIT/CIP 不只是解決問題的工具,而是一套由組織、制度、KM、Review、激勵構成的「經營系統」。 推行多年常見的成功要素如下:

-

1

專人專職部門協助推動 設置 CIT/CIP Facilitator(輔導員),負責進度追蹤與方法教練。

-

2

治理委員會(Steering Committee) 高階主管定期 Review:選題、資源、風險、成效與橫向展開。

-

3

激勵同仁參與(發表與獎項) 年度發表會 + 金銀銅獎,讓改善「被看見、被複製」。

-

4

知識管理平台(KM) 8D 與 Best Known Practices 必須可搜尋、可再用,支撐防再發與橫向展開。

-

5

分階教育訓練 基礎 QC → 8D → LSS,形成方法論梯度。

CIT / CIP 年度治理節奏(把專案變制度)

改善不是靠熱情,而是靠節奏。以下是一個常見、可落地的年度循環(可依公司文化調整)。

Q1

策略展開與選題

- 品質/成本/交期 KPI 展開

- 選題標準與門檻定義

- 資源盤點與排程

Q2

CIT/CIP 專案啟動

- CIT/CIP 專案開案

- 週/月追蹤(Facilitator)

- 關鍵風險與阻礙排除

Q3

Review + 橫向展開

- 中期審查(Steering)

- 複製到同族群/同設備

- 標準化草案(SOP/CP)

Q4

KM 彙整與表揚

- Best Known Practices 入AI資料庫

- 年度發表會與獎項

- 明年議題與策略回饋

關鍵訊息: 8D 的價值不只在解決當下,而在 D7/D8 的「制度化、防再發、可複製」。

CIT/CIP-3T 8D 標準流程(雙軸邏輯思維)

From Y → X → Prevention不是「填寫 8D 表單」,而是用 8D 驅動跨部門決策與體質改善。 核心:先看結果 Y(症狀),再收斂原因 X(真因),最後回到系統機制(防再發)。

D1:主題選定與理由

連結部門 KPI 與策略,說清楚「為何選擇此主題」(品質/成本/交期/客訴)。

D2:現況掌握與目標設定(雙軸分析)

掌握結果 Y 的現況並定義改善目標。

- 垂直分析(Vertical):流程展開(Process Flow),定位問題發生站點。

- 水平分析(Horizontal):IS / IS NOT 差異分析(What/Where/When/Extent)。

D3:暫時措施(Containment)

針對 Y 的治標:先圍堵風險(加嚴檢驗隔離、全檢),不可把 D3 當永久對策。

D4:要因分析(核心:把 X 找對)

針對原因 X 收斂並驗證,不靠投票。

- 演繹(Deductive):魚骨圖、FTA,從原理推導假設。

- 歸納(Inductive):DOE、關聯分析,從數據驗證真因。

D5:對策實施(Corrective Actions)

針對 X 的治本:製程內監控(In-Process)與外機制(供應商/規格/驗收)。

D6:效果確認(用數字說話)

用數據與統計驗證改善成效(不良率下降、Cpk 提升、客訴下降)。

D7:實施管制與標準化(防再發)

修改 SOP/SIP、Control Plan、FMEA、點檢/保養基準,建立系統性管制。

D8:持續改善(Remaining Problem)

檢討殘餘問題(成本/能力/穩定性),把改善變成下一輪 CIP 的起點。

8D 常見「假改善」地雷(避免做白工)

| 常見錯誤 | 表面看起來 | 實際後果 | 修正做法 |

|---|---|---|---|

| 把 D3 當永久對策 | 很快變好 | 成本暴增、效益不可持續 | D3 只圍堵;永久對策必須在 D5/D7 落地 |

| D4 用投票選原因 | 很有共識 | 原因未被證實、再發機率高 | 假設(推論)+ 驗證(數據/試驗)缺一不可 |

| D7 只改 SOP | 文件齊全 | 現場沒變、管制機制不足 | 回寫 CP/FMEA + 現場稽核 + 監控指標(SPC/查核) |

8D Quality Gate(主管 Review 清單)

D2:現況

- 是否有 IS / IS NOT 差異分析?

- Y 指標是否明確(定義、單位、期間)?

D3:圍堵

- 圍堵是否對準風險?是否有退出條件?

- 是否避免把 D3 當永久方案?

D4:真因

- 是否同時有「推論」與「驗證」?

- 是否能用數據證明「這個 X 會造成 Y」?

D6:效果

- 是否用統計/趨勢,而非目測?

- 是否有前後對照(Before/After)與信賴判定?

D7/D8:防再發與複製

- 是否回寫 FMEA / Control Plan / SOP,並有稽核機制?

- 是否有橫向展開策略(同機台/同製程/同供應鏈)?

CIT/CIP(8D)與 Lean Six Sigma(DMAIC)的整合

| LSS 階段(DMAIC) | CIT 步驟(8D) | 關鍵工具(Tools) | 適用情境(建議) |

|---|---|---|---|

| Define(定義) | D1 主題選定、D2 現況掌握 | Project Charter, SIPOC, VSM | 議題界定、範圍與目標校準 |

| Measure(衡量) | D2 現況、D3 圍堵 | Gage R&R(MSA), Cpk/Capability | 數據可信度確認、現況量化 |

| Analyze(分析) | D4 要因分析 | Fishbone, 5 Whys, Hypothesis, Regression | 找 X、證明 X→Y(避免投票式真因) |

| Improve(改善) | D5 對策、D6 驗證 | DOE, Brainstorming, Pilot Run | 治本 + 效果驗證(Before/After) |

| Control(管制) | D7 標準化、D8 殘餘問題 | Control Plan, SPC, FMEA Update, SOP | 防再發 + 橫向展開 + KM 入庫 |

AI 在 8D 的正確角色(不是幫忙寫報告,是協助思考)

AI-ready Governance| 8D 階段 | AI 輔助角色 | 落地用途(例) |

|---|---|---|

| D1/D2 | 問題分類 + 數據整理 | 自動整理現況、IS/IS NOT、異常分層(站點/批次/供應商) |

| D4 | 假設生成 + 證據提示 | 提出可能 X 清單、建議驗證方式(試驗/抽樣/對照) |

| D6 | 效果檢查 + 趨勢偵測 | SPC/趨勢異常提醒、前後對照統計解讀 |

| D7/D8 | 知識整理(KM/RAG/SKILL) | 把 Best Known Practice 入AI資料庫、讓下一次能「查得到、問得到、用得到」 |

AI 目標: 降低重複犯錯成本、提升分析速度、把「經驗」變成「可複製的制度」。

概念測驗

小提醒:如果你選錯,代表你未來可能會啟動一個「不該啟動的 CIT」,造成時間與資源浪費。

1. 在 CIT/CIP 的 8D 思維中,D4 要因分析主要針對什麼進行收斂?

2. 8D 流程中,哪一步驟是針對「症狀」(Results) 採取的臨時阻絕措施?

TPM 管理體系

從「保養活動」升級到「損失治理 + KPI 閉環 + 年度節奏」

核心指標

OEE

A / P / Q

可靠度

MTBF

故障間隔

維修性

MTTR

修復時間

停機損失

BD

min / 月

定保達成

PM%

Compliance

最大損失

Top 3

Pareto

可維護工程:浴缸曲線(Bathtub Curve)

Reliability × Maintainability浴缸曲線描述設備故障率隨時間的變化。真正的 TPM 不只是「修」,而是針對不同階段用不同核心治理。

1. 初期故障期(Burn-in)

核心:MP 初期管理 + 基準建立

- 新機/大修後:點檢基準、潤滑/緊固標準化

- 初期故障 Pareto(Top 3 Losses)快速收斂

- 叫修履歷完整率(缺資料=無法改善)

2. 偶發故障期(Useful Life)

核心:AM 成熟度 + 重複故障治理

- 自主保全(AM Step)提升:清掃/給油/鎖緊可視化

- 重複故障率(30/60 天)作為治理 KPI

- 異常反應時間:Andon/通報與閉環追蹤

3. 磨耗故障期(Wear-out)

核心:CM/PdM + 更換週期最佳化

- 狀態監測(振動/溫度/電流)建立門檻與行動規則

- 更換週期優化:避免「過保養」與「保養不足」

- 備件策略:關鍵件ABC + 風險(關鍵件缺料=長停機)

可靠度(Reliability)

以 MTBF 表示:故障之間的平均時間,越大越好。

維修性(Maintainability)

以 MTTR 表示:修復所需平均時間,越小越好。

TPM 八大支柱(從概念到落地)

Pillars → Roadmap- 個別改善(Kobetsu Kaizen):消除 16 大損失。

- 自主保全(Jishu Hozen):操作員負責設備基本保養(清掃、潤滑、鎖緊)。

- 計畫保全(Planned Maintenance):專職部門的定期預知保養。

- 教育訓練:提升操作與維修技能(Skill Matrix)。

- 初期管理(MP Design):設備設計與導入時的可靠度設計。

- 品質保全(Quality Maintenance):零不良的條件設定。

- 間接部門效率化:行政與間接作業的改善。

- 安全衛生環境(SHE):零災害現場。

12 週 TPM MVP(建議導入順序)

目的:先用最小可行方案(MVP)在一條線/一群設備跑出 KPI 成效,再擴大複製。

Week 1-2

設備分級 + 損失盤點

- A/B/C 設備分級

- 16 大損失初盤

- 停機分類標準

Week 3-4

AM Step 1-2

- 清掃/給油/鎖緊

- 可視化點檢表

- 異常標籤化

Week 5-8

履歷治理 + PM 優化

- 叫修履歷完整率

- Top 3 Losses 收斂

- 定保內容迭代

Week 9-12

CM 試點 + 週報閉環

- 振動/溫度門檻

- OEE 週報

- CIT/CIP 8D 閉環

生產活動的十六大損失(Loss → KPI → Tool)

設備相關損失(8 大)

- 故障損失

- 起動/調整損失

- 刀具/模具損失

- 速度損失

- 小停止/空轉

- 缺陷修正

- 不良/廢品

- 停機(計畫外)

生產與人員損失(5 大)

- 管理損失(等待/移動)

- 動作損失

- 負荷損失(Line Balance)

- 自動化停機損失

- 測試/檢查損失

間接與資源損失(3 大)

- 能源損失

- 備品備件損失

- 管理人員損失

| 常見 Top Loss | 對應 KPI | 典型工具 / 機制 | 預期輸出 |

|---|---|---|---|

| 故障損失 | MTBF、停機分鐘、重複故障率 | 叫修履歷治理、PM 分析、FMEA、CIT/CIP 8D | 故障模式消除、再發下降 |

| 換模/調整損失 | Setup Time、換線頻次 | SMED、作業標準化、治具改善 | 切換時間縮短、節拍穩定 |

| 小停止/空轉 | Minor Stop Count、停頓分鐘 | Andon、目視化、Poka-Yoke | 微停下降、稼動提升 |

| 速度低下 | Performance Loss、Cycle Time | 標準條件(Basic/Usage)、參數最佳化 | 速度回復、產能釋放 |

| 不良/重工 | Quality Loss、不良率、報廢 | 品質保全(QM)、SPC、製程條件管理 | 良率提升、成本下降 |

| 能源損失 | kWh/pcs、尖峰用電 | 能源監測、節能 Kaizen、關機標準 | 能耗下降、ESG 指標改善 |

達成設備「零故障」的五大對策(含驗收 KPI)

1) 管理基本條件(Basic Conditions)

清掃、潤滑、鎖緊,建立「看得見的標準」。

驗收 KPI:點檢完成率、異常發現率

2) 管理使用條件(Usage Conditions)

避免超規運轉(速度、負荷、溫度),讓設備在標準條件內工作。

驗收 KPI:超規運轉次數(週)、異常通報反應時間

3) 恢復劣化(Restoration)

透過修復與更換,讓設備回到設計狀態(Restore to Basic)。

驗收 KPI:重複故障率(30/60 天)、MTBF

4) 設計改善(Design Improvement / MP)

用 MP 分析找出結構性弱點,從設計端消除故障模式。

驗收 KPI:MTTR 降幅、故障模式消除數

5) 提升技能(Skill Enhancement)

用技能矩陣(Skill Matrix)建立「能診斷、能預防、能改善」的能力。

驗收 KPI:技能矩陣達成率、診斷正確率、標準作業遵循率

設備管理系統(EMS)與保養演進

BM → PvM → PdM → CM → MP保養演進不是多買感測器,而是把「故障模式 × 門檻 × 行動規則」建立起來,並用 KPI 追蹤成效。

三題快速診斷:你目前在哪一級?

- 故障後修理占比(BM)是否仍 > 50%?

- 定保達成率(PM%)是否 < 80% 或 PM 內容長期不更新?

- 有感測資料但沒有「門檻 + 行動規則」=偽 PdM?

判斷重點: PdM 的核心不是感測器,而是「可預測、可決策、可執行」的閉環。

1) 事後保養(BM - Breakdown Maintenance)

被動故障發生才修理。短期可行,但長期造成停機與成本擴大。

2) 預防保養(PvM - Preventive Maintenance)

計畫性透過定期保養避免故障。關鍵在 PM 內容必須「會迭代」,不是照表操課。

3) 預知保養(PdM - Predictive Maintenance)

狀態監測利用數據(IoT/振動/溫度/電流)預測健康度。必須同時具備:門檻、行動規則、責任歸屬。

4) 改良保養(CM - Corrective Maintenance)

體質改善針對「重複故障」做結構性改善,降低 MTTR 與再發。常用:CIT/CIP 8D、FMEA、設計改善。

5) 保養預防(MP - Maintenance Prevention)

設計回饋在設備設計與導入期即「消除故障模式」,讓設備天生更可靠、更好維修(Life Cycle Thinking)。

概念測驗

1. OEE (設備總合效率) 的計算公式為何?

2. TPM 的八大支柱中,哪一項強調「操作人員」具備基本的設備維護能力?

TPS 豐田生產系統 (Lean)

把「浪費排除」變成 KPI 機制,把機制變成日常管理

交付

OTD

On-time Delivery

週期

Lead Time

LT(天/時)

在製

WIP

上限/現況

節拍

Takt

需求節奏

品質

FPY

First Pass Yield

流動

VA%

Value-Added %

兩大支柱

1. 及時化(Just-in-Time)

在正確的時間、生產正確數量的正確產品。

- 節拍時間(Takt Time)

- 連續流(Continuous Flow)

- 拉式生產(Pull System)

- 看板(Kanban)

管理抓手: Takt、WIP 上限、補貨規則

2. 自働化(Jidoka)

發現異常就停、就修、就防再發:不讓不良流出,也不讓問題藏起來。

- 人機分離

- 防呆法(Poka-Yoke)

- 目視管理(Andon)

管理抓手: 異常停線規則、Andon 反應時間、Quality Gate、流出率

七大浪費(7 Muda)

- 生產過剩(Overproduction):最嚴重的浪費。

- 庫存(Inventory):隱藏管理問題。

- 搬運(Conveyance):無附加價值的移動。

- 不良/重工(Defects):造成材料與時間的雙重損失。

- 加工(Processing):過度加工或製程設計不良。

- 動作(Motion):不符合人因工程的動作。

- 等待(Waiting):人或機器的閒置。

+1. 人才浪費(Underutilized Talent):未發揮員工智慧。

TPS 快速診斷(10 分鐘)

- 現場觀察:7 大浪費中,哪 3 項最嚴重?

- 用數據驗證:等待時間 / 搬運距離 / WIP / 重工率

- 產出:Top3 浪費 Pareto + 2 週改善清單

重點:先抓 Top3,別同時改善 7 件事。

精實思維五大步驟(5 Steps of Lean Thinking)

價值

Specify Value

交付物:CTQ/需求清單

價值流

Identify Value Stream

交付物:VSM 現況圖 + LT/VA%

流動

Flow

交付物:瓶頸改善方案

拉動

Pull

交付物:看板拉動 + WIP 上限

完善

Perfection

交付物:CIT/CIP 節奏 + 稽核表

12 週 TPS MVP(從一條線開始做出成效)

先選一個產品族群/一條線:用最小可行方案跑出 KPI 改善,再擴大複製。

WK 1-2

VSM 現況

- LT/VA% 量化

- Top3 浪費 Pareto

WK 3-4

標準作業

- SWCT + SOP

- Yamazumi

WK 5-6

流動改善

- 瓶頸站點

- 布局/平衡

WK 7-8

拉動試點

- 超市/看板

- WIP 上限

WK 9-12

平準化+維持

- Heijunka

- 週報+稽核

標準作業(Standardized Work)

以人的動作為中心,把「最佳方法」文件化,才能讓改善可複製、可維持。

標準作業三要素

- 節拍時間(Takt Time):跟著需求節奏。

- 作業順序(Work Sequence):人的動作順序。

- 標準手持(Std. WIP):最少必要在製。

標準作業三件套(直接落地)

- 標準作業組合票(SWCT)

- 作業指導書(SOP / WI)

- 產線平衡圖(Yamazumi)

平準化與單元生產

平準化(Heijunka)

把產量與品項的波動「平均化」,避免浪費與壅塞,支撐拉動生產。

落地三問:

- 我們要平準的是「產量」還是「品項」?

- 切換時間(Setup)是否支撐混流?先做 SMED?

- 混流節奏(Pitch)與看板循環是否已定義?

單元生產(Cell Production)

以 U 型或流動化配置,把搬運與等待降到最低,並強化多能工。

關鍵前提: 工站可合併、作業可平衡、多能工比例足夠(Skill Matrix)。

VSM 價值流圖實務(Value Stream Mapping)

VSM 的目標不是畫圖,而是把 VA% 拉高、把 Lead Time 拉短,並找出系統性浪費的根源。

1) 繪製步驟

- 選定產品族群(Product Family)。

- 繪製現況圖(Current State):含 CT、CO、Uptime、WIP、等待。

- 辨識瓶頸與浪費:找出庫存、斷點、等待與搬運。

- 繪製未來圖(Future State):引入連續流/超市拉動/平準化。

- 制定改善計畫(Kaizen Plan):專案化追蹤。

2) 關鍵數據計算

節拍時間(Takt Time)

可用時間 / 客戶需求(pcs)

前置時間(Lead Time)

庫存天數(含 WIP) + 加工時間(Process Time)

增值比例(VA%)

VA% = Value-Added Time / Lead Time

管理重點:

先找 VA% 最低、LT 最長的那一段,最值得改善的系統瓶頸。

IE(工業工程)七大改善工具

選工具 ≠ 展工具工具選擇指南(問題 → 工具)

IE1:防呆

用機構或訊號避免錯誤。

IE2:動作

消除不必要動作降低疲勞。

IE3:流程

流程圖找搬運等待重複。

IE4:連合

提升人機稼動減少閒置。

IE5:3×5 Why

追到發生端流出端與系統端真因。

IE6:雙手

找出雙手不均等待浪費。

IE7:抽查

用抽樣方式量化等待與稼動狀態。

概念測驗

1. 豐田生產方式 (TPS) 的兩大支柱是什麼?

2. 在七大浪費中,哪一項被認為是「萬惡之首」,因為它會掩蓋其他問題?

TQM 全面品質管理

以顧客價值為中心,用「系統 + 數據 + 閉環」讓品質可預測、可稽核、可持續

外部品質

PPM

Customer / Process

直通率

FPY

First Pass Yield

品質成本

COPQ

Scrap / Rework

改善閉環

CAPA

Close Days

系統符合

Audit

NC Count

風險降低

RPN↓

FMEA Reduction

TQM 不只是「品質工具」,而是把 顧客需求、製程能力、量測可信、改善閉環 串成管理系統。

五大品質視角(從概念到可管理)

-

產品品質(Product):CTQ 管理、客訴 PPM、可靠度(FR/MTBF)。

常用指標:Customer PPM / Field Return / Reliability

-

流程品質(Process):變異控制、Cpk、FPY/RTY、穩定性(SPC)。

常用指標:Cpk / FPY / Scrap & Rework

-

系統品質(Management):稽核符合、CAPA 閉環、標準化覆蓋率。

常用指標:Audit NC / CAPA Close Days / SOP Coverage

-

供應品質(Supplier):來料 PPM、供應商 8D 週期、PPAP 準時率。

常用指標:Incoming PPM / 8D Lead Time / PPAP OTD

-

永續/數據品質(ESG):碳盤查資料的可追溯、可稽核、可一致。

常用指標:Data Completeness / Traceability / Audit Pass

管理的不止是「不良」,而是「變異、風險、數據可信度與閉環速度」。

IATF 16949 五大核心工具

- APQP(先期產品品質規劃)

- PPAP(生產件批准程序)

- FMEA(失效模式與效應分析)

- SPC(統計製程管制)

- MSA(量測系統分析)

五大工具順序圖

APQP

策劃

FMEA

風險

MSA

尺要準

SPC

穩定

PPAP

承認

沒有 MSA 的 SPC,等於用不準的尺管製程。

數據分析關鍵技術(Data Analysis):SPC & MSA

SPC 統計製程管制

SPC 的目的是用 變異(Variation) 做管理,區分「共同原因」與「特殊原因」。

製程能力指標

Cpk = Min [ (USL-μ)/(3σ), (μ-LSL)/(3σ) ]

- Cpk ≥ 1.33:一般量產可接受(視客規調整)

- 1.00 ≤ Cpk < 1.33:風險區,需改善計畫

- Cpk < 1.00:不具能力,需立即 CIT/CIP 8D 改善或變更條件

SPC 行動規則(判讀 → 行動)

- 超出管制界限(UCL/LCL): 立即隔離/停線(Containment)→ 查特殊原因 → 快速診斷

- 未超界但連續趨勢/偏移(例如連續上升、長期偏一側): 先做條件確認(刀具/治具/溫度/參數)→ 預防性調整。

- Cpk 長期低於門檻: 啟動改善專案(DMAIC/8D)→ 回寫 Control Plan + FMEA。

重點:SPC 的價值在「反應速度」與「再發下降」,不是圖表好看。

MSA 量測系統分析

在做 SPC/能力分析之前,先確認「尺」是準的(第一統計量)與可重複再現的(第二統計量):量具、方法、環境、人員都會影響結果。

Gage R&R(概念)

- 重複性(Repeatability):同人同量具多次測量的變異(EV)

- 再現性(Reproducibility):不同人/不同條件測量的變異(AV)

MSA 行動規則(結果 → 決策)

- %GRR ≤ 10%:量測系統可用(可做 SPC/能力判定)。

- 10% < %GRR ≤ 30%:條件可用(限制用途 + 改善量測系統)。

- %GRR > 30%:不可用(先改善治具/方法/環境/訓練,再談能力)。

QC 七大手法(數據分析)+ 新 QC 七手法(語言整理)

不是背工具,而是用「情境 → 工具」快速選對方法,縮短分析時間。

工具選擇指南(情境 → 建議工具)

QC 傳統七大手法(數據分析)

- 柏拉圖(重點分析)

- 魚骨圖(因果分析)

- 查檢表(數據蒐集)

- 管制圖(製程穩定)

- 直方圖(分布狀態)

- 散佈圖(相關性)

- 層別法(差異比較)

QC 新七大手法(語言整理/構想)

- KJ 法 / 親和圖

- 關聯圖

- 系統圖(樹狀圖)

- 矩陣圖

- 矩陣數據解析法

- PDPC 法(過程決策)

- 箭形圖

概念測驗

1. 品質管理的演進,由事後檢驗走向預防,最高層次是?

2. 在品質成本 (COQ) 中,教育訓練費用屬於哪一類?

3T + Industry 4.0 + ESG

從自動化走向智慧化:把 TPS/TPM/TQM「數位化、即時化、可預測化」,並用 ESG 數據治理支持查核與市場門檻

效率

OEE

A / P / Q

故障

MTBF

Reliability

修復

MTTR

Maintainability

品質

FPY

First Pass Yield

能源

kWh/pcs

Energy / Unit

碳

CO₂/pcs

Carbon / Unit

Industry 4.0 不是買設備,而是讓 3T(TPS/TPM/TQM)從「事後管理」升級為「即時反應 + 預測決策 + 可稽核承諾」。

1. Industry 4.0

Digitalize TPS/TPM將 TPS/TPM 的「看板、安燈、點檢、保養、品質」數位化,讓現場由「憑經驗」變成「靠數據」。

e-Kanban(電子看板)

利用 RFID/條碼/系統訊號,讓補貨規則自動化:降低缺料停線風險,並實現即時庫存監控。

Digital Andon(數位安燈)

異常發生即推播通知(手機/看板/郵件),並自動記錄「發生→反應→修復」時間,支援復盤與再發預防。

工業 4.0 關鍵技術(技術 → 管理價值)

物聯網(IoT)

設備聯網,取得稼動、停機、參數、能耗的即時數據(Real-time Data)。

人工智慧(AI)

異常偵測、預測維護(PdM)、品質分類(Quality 4.0)。

數位孿生(Digital Twin / CPS)

建立虛實整合模型,在虛擬環境中測試最佳運轉與維護策略。

大數據(Big Data)

整合製程、設備、品質、環境多源數據,挖掘隱藏關聯與關鍵因子。

2. 智慧品質與預知保全

Quality 4.0 × PdM 2.0從「抽檢 + 事後維修」升級為「全檢 + 預警維護」:用數據把風險前移、把停機變可控。

Use Case 01

AI Visual Inspection(AI 視覺全檢)

- 100% 全檢:微小瑕疵、表面缺陷、組裝缺件

- 降低漏檢、減少人力依賴與主觀判斷

Use Case 02

Vibration / FFT(振動頻譜)

- 即時上傳振動頻譜,判讀軸承/不平衡/鬆動

- 在故障前預警,避免突發停機

Use Case 03

Big Data RCA(數據驅動根因)

- 整合製程參數/設備/環境/品質,找出隱藏因子

- 從「試誤」變「證據」,加速改善收斂

PdM 2.0(預知保全)落地要件

CPS / 數位孿生(Digital Twin)

先建立「健康指標」與「最佳運轉窗」,再談預測模型。

門檻 + 行動規則

沒有門檻與責任分工,就算偵測到異常也無法降低停機。

3. Green TPM & ESG

Data Quality × AuditabilityESG 的關鍵不是報告好看,而是數據可稽核:把能源、碳、廢棄物指標納入 TPM/日常管理,讓改善可追蹤、可驗收。

Energy = Cost

能耗不是環保口號,是直接成本。以 kWh/pcs 追蹤並做能效改善。

KPI:kWh/pcs、尖峰用電、能效改善率

Carbon = Market Access

CFP/CBAM 成為市場門檻:沒有可稽核碳數據,無法對外承諾。

KPI:CO₂/pcs、Scope1/2/3 完整率、查核通過率

Waste = Resource

把廢棄物視為資源管理:分類、回收、再利用,導入循環經濟。

KPI:廢棄物率、回收率、材料利用率

能源管理(EMS)

即時監控耗能,找出異常耗能來源並改善。

數據品質:儀表校正/資料完整率/可追溯

碳足跡(CFP)

建立 ISO 14067 的計算邏輯與證據包(Evidence Pack)。

數據品質:一致口徑/係數版本/稽核可用

循環經濟

減少廢棄物(Waste),推動材料回收與再利用。

數據品質:分類一致/秤重可稽核/供應鏈追溯

ESG 數據品質(Carbon Data Quality)三要素

可追溯(Traceability)

Scope 1/2/3 資料來源分攤方法、係數版本可回溯。

一致(Consistency)

邊界/口徑/方法一致,避免同產品不同版本數字。

可稽核(Auditability)

證據包可支援第三方查核與客戶稽核。

結論:ESG 的戰場不是報告好看,而是數據可稽核;就像品質管理,沒有證據與閉環,就無法對外承諾。

12 週 MVP 導入路線圖

From Data to Action先選一條線/一群關鍵設備,跑出 KPI 成效後再擴大複製:避免「大專案、慢效益」。

W1-2

數據盤點

- OEE/停機

- 能耗基線

W3-4

Andon/Kanban

- 反應節奏

- 補貨規則

W5-6

品質數據

- SPC/FPY

- 不良分層

W7-8

AI 試點

- 視覺全檢

- 異常偵測

W9-10

PdM 2.0

- FFT 門檻

- 行動規則

W11-12

ESG 治理

- EMS/CFP

- Evidence Pack

驗收方式: 以 KPI 儀表板(OEE/MTBF/MTTR/FPY/kWh/CO₂)驗收成效,並將成功做法標準化後擴散。

關鍵分析工具詳解

1. TRIZ(萃智)創新問題解決

當傳統方法無法突破時,用「矛盾」找到創新解。

何時用 TRIZ?(When to use)

- 技術矛盾:要更快、同時要更穩/更準。

- 成本/重量/能耗下降,但品質/可靠度不能退。

- 方案卡住:改善只剩「加人加錢」的選項。

40 發明原則(常用例)

2. PSDM 問題分析與決策

先把問題定義清楚,才有可能找到真正有效的解法。

何時用 PSDM?(When to use)

- 現象混亂:各部門說法不同、範圍不清。

- 數據很多:但找不到關鍵差異。

- 一直修不好:因為問題定義錯了。

PA 問題分析(IS / IS NOT)

3. PPA 潛在問題分析(Risk Management)

在執行前把「可能失敗」變成可管理風險:先預防、再緩解、最後稽核。

1)Identify Risks(識別風險)

列出「可能發生」的情境:Unknown → Known,避免事後補救。

2)Set SOD(設定嚴重度/發生率/偵測度)

以 S/O/D 建立優先級:先處理 Top Risk,而不是平均用力。

3)Actions(預防 & 緩解)

Plan A 預防(Occurrence ↓)/ Plan B 緩解(Severity ↓ 或 Detection ↑)。

SOD 風險矩陣(簡化 3×3 視覺化)

可以將 Top 10 風險逐項標記在矩陣中(紅/黃/綠),並用「風險趨勢」追蹤,而非只看一次性 RPN。

4. PM 分析(Phenomena → Mechanism)

把「現象」拆到「機制」:沒有機制理解的改善,只是運氣好。

Step 1

現象明確化

範圍、條件、頻率與量化

Step 2

物理/化學機制拆解

熱、力、摩擦、流體、化學反應

Step 3

成立條件

找「必然條件」與「促成條件」

Step 4

4M 交叉(Man/Machine/Material/Method)

交叉比對,避免單點偏誤

Step 5

建立假說(Hypothesis)

把可能原因變成可驗證命題

Step 6

驗證設計(DOE / Test)

最小成本驗證,快速收斂

Step 7

根因確認(Root Cause)

因果鏈完整、可重現

Step 8

復原與改善(Prevention)

回寫標準、控制計畫、維持稽核

工具應用測驗

1. 在 QC 新七手法中,哪一個工具適合用來整理雜亂的語言資料,歸納出潛在問題?

2. 在 MFMEA 中,RPN (Risk Priority Number) 的計算公式為何?

AI 賦能 3T 診斷

OEE 計算與損失分析助手

輸入您的生產數據(運轉時間、理論產能、實際產出、不良數),AI 將幫您計算 OEE,並分析主要的損失來源(六大損失)。

MFMEA 風險評估助手

描述設備故障現象,AI 協助您進行 MFMEA 分析,建議失效模式、影響與 RPN 分數。

SPC 製程能力分析助手 (TQM)

輸入一組製程量測數據與規格上下限,AI 將協助計算 Cp, Cpk,並判讀製程能力等級。

PM 分析助手 (Phenomena-Mechanism)

描述慢性不良現象,AI 將協助您進行 PM 分析 (現象-機制-4M 關聯),找出潛在的微缺陷。

CIT/CIP 8D 報告生成助手 (TPM 專用)

遇到突發設備故障?輸入故障現象,AI 將協助您生成符合 CIT/CIP 3T 標準的 8D 報告大綱。

TRIZ 矛盾解決助手

描述您遇到的技術矛盾 (想改善A參數,但B參數變差),AI 將透過矛盾矩陣提供發明原則。

PSDM 問題分析助手

輸入問題現象,AI 協助您進行 IS/IS NOT 差異分析,找出最可能原因。

ESG 碳足跡估算助手

輸入生產參數 (電力、材料重量、運輸距離),AI 協助估算 ISO 14067 碳足跡 (Scope 1, 2, 3)。

結論:從傳統製造到智慧製造的完整路徑

這不是工具課,而是一套「可落地、可驗收、可複製」的轉型方案

本課程不只是介紹 3T(TPM / TPS / TQM),而是協助企業把「效率、品質、可靠度、永續」串成同一套管理系統: 先用 TPM 穩健設備體質,再以 TPS 打通流與縮短交期,以 TQM 管理變異與保證品質, 最後透過 AI(可預測) 與 ESG(可稽核) 將成果放大並可持續。

設備效率

OEE ↑

停機↓ / 稼動↑

交期

Lead Time ↓

等待↓ / 流動↑

品質

FPY ↑

重工↓ / 不良↓

品質成本

COPQ ↓

Scrap / Rework

能源效率

kWh/pcs ↓

Energy / Unit

碳

CO₂/pcs ↓

Audit-ready

3T 整合綜效(讓系統「穩」)

TPM(穩健體質)

以零故障 / 自主保全 / 計畫保全提升設備可靠度,讓改善不是靠加班補救。

成果 KPI:MTBF ↑、MTTR ↓、OEE ↑

TPS(流動化)

消除浪費、建立連續流與拉動補貨,讓交期下降、在製下降。

成果 KPI:Lead Time ↓、WIP Days ↓、OTD ↑

TQM(變異管理)

從源頭控制變異(MSA/SPC/Control Plan),把「品質」變成可預測能力。

成果 KPI:FPY ↑、PPM ↓、COPQ ↓

AI & ESG 數位賦能(讓系統「快、準、可稽核」)

預測型維護(PdM)

從 PM 分析進化到 AI 異常偵測,讓停機可預警、可排程、可避免。

成果 KPI:突發停機 ↓、維修成本 ↓、MTBF ↑

智慧品質(Quality 4.0)

用 SPC + 影像辨識即時監控,讓問題更早被偵測、參數更快被修正。

成果 KPI:不良流出率 ↓、FPY ↑、再發率 ↓

綠色製造(Green Mfg + ESG)

整合 ISO 14067(CFP)與 EMS 能源管理,建立證據包(Evidence Pack)以支援查核與客戶要求。

成果 KPI:kWh/pcs ↓、CO₂/pcs ↓、查核通過率 ↑

企業轉型三階段路徑圖

從「穩」到「快」再到「智慧 + 永續」:每一階段都有清楚的驗收指標

標準化與穩定化

把現場「變異」收斂:先把基本功做扎實,才能進入數據化與智慧化。

重點落地

- 5S / SOP / 點檢(自主保全)

- 不良分層與基本 QC 工具

- 現場管理節奏(Daily Control)

驗收 KPI: 反覆異常 ↓、停機分鐘 ↓、基本稽核通過率 ↑

精實化與數據化

打通流程並建立數據底座:讓問題「看得見」、改善「跑得快」。

重點落地

- JIT / 拉動補貨 / e-Kanban

- Digital Andon(反應速度)

- 8D / DMAIC 系統化解題

- IoT 數據採集(稼動/停機/能耗)

驗收 KPI:Lead Time ↓、WIP Days ↓、FPY ↑、OEE ↑

智慧化與永續化

把數據變決策,把成果變承諾:從「管理」升級為「預測 + 可稽核」。

重點落地

- AI 輔助決策(異常偵測/根因分析)

- 數位孿生(Digital Twin)與 PdM

- ESG 碳管理(CFP/EMS)+ Evidence Pack

驗收 KPI:突發停機 ↓、CO₂/pcs ↓、查核通過率 ↑、再發率 ↓

3T 建立穩定的製造體質,AI 讓系統具備感知與預測能力,ESG 讓成果可持續與可稽核。 三者結合,才是真正的智慧製造。

課程資源下載 (8D Format)

"沒有最好的製程,只有更好的改善。"

Cliff Wang, Ph.D. | Copyright 2026